2025-12-19

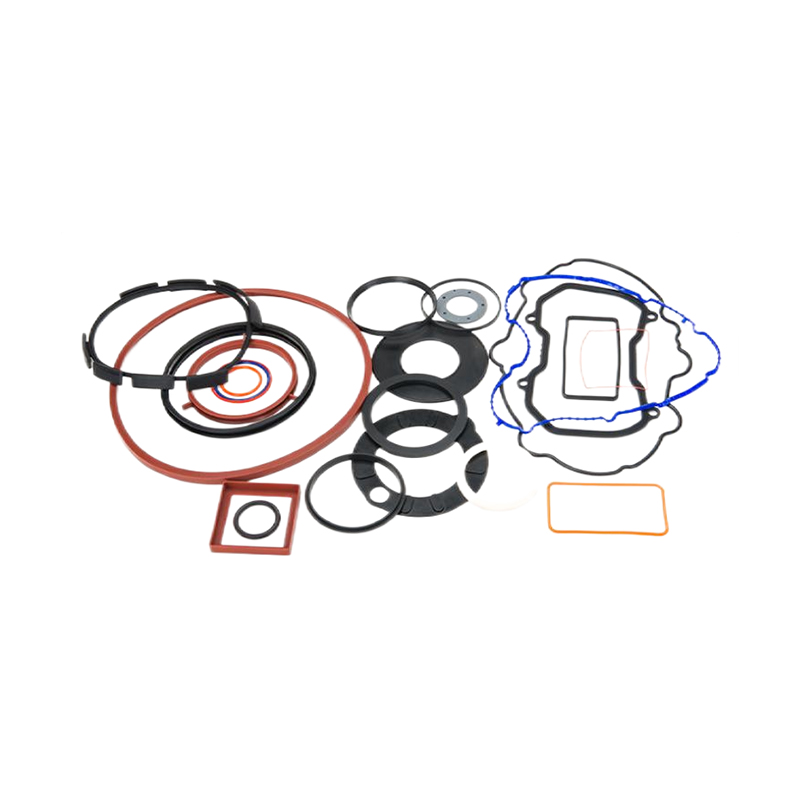

Di dunia industri komponen yang luas, hanya sedikit elemen yang secara universal penting namun sering diabaikan seperti segel karet yang sederhana. Penghalang yang dirancang khusus ini bertindak sebagai penjaga diam terhadap kebocoran, kontaminasi, kehilangan tekanan, dan masuknya lingkungan. Perjalanan dari sebuah konsep hingga segel karet khusus yang andal dan berkinerja tinggi melibatkan interaksi yang canggih antara ilmu material, teknik presisi, dan pengujian yang ketat. Panduan komprehensif ini menggali jauh ke dalam ceruk khusus adat segel karet , mengeksplorasi pertimbangan utama dalam pemilihan, nuansa manufaktur, dan peran pentingnya di berbagai sektor. Kami juga akan memeriksa kemampuan produsen terintegrasi seperti Jiaxing Tosun Rubber&Plastic Co., Ltd., yang memiliki fasilitas seluas 15.000 meter persegi dan tim yang terdiri lebih dari 250 profesional, termasuk 12 insinyur desain dan formulasi cetakan yang berdedikasi, memberikan contoh kedalaman teknis yang diperlukan untuk mengubah spesifikasi pelanggan menjadi segel yang fungsional dan sempurna.

Segel karet khusus bukanlah barang generik dan siap pakai. Mereka adalah komponen presisi yang dirancang untuk memecahkan tantangan spesifik dalam lingkup operasional yang ditentukan. Fungsi utamanya adalah untuk menciptakan penghalang yang aman dan tahan lama antara dua atau lebih permukaan, rakitan, atau lingkungan. Penghalang ini sering kali harus berfungsi dalam kondisi ekstrem, itulah sebabnya aspek "kebiasaan" tidak dapat dinegosiasikan untuk sebagian besar aplikasi industri. Cincin-O standar mungkin cukup untuk perlengkapan air bertekanan rendah, namun mesin penting, sistem otomotif, atau peralatan ruang angkasa memerlukan segel yang disesuaikan dengan dimensi, sifat material, dan kriteria kinerja yang tepat.

Keterbatasan segel standar menjadi jelas ketika dihadapkan pada tantangan teknis di dunia nyata. Segel mungkin perlu mempertahankan fleksibilitas pada suhu -40°C, tahan terhadap bahan kimia agresif pada suhu 150°C, atau tahan terhadap gesekan dinamis yang konstan selama jutaan siklus. Segel generik dirancang untuk kondisi rata-rata dan media umum. Jika diterapkan pada skenario khusus, hal ini dapat gagal sebelum waktunya, yang menyebabkan kegagalan sistem yang sangat besar, waktu henti yang mahal, dan bahaya keselamatan. Keputusan untuk berinvestasi pada segel khusus adalah keputusan untuk keandalan, umur panjang, dan total biaya kepemilikan. Ini adalah pilihan teknik yang memprioritaskan integritas sistem dibandingkan penghematan biaya komponen dalam jangka pendek.

Proses pembuatan segel khusus adalah upaya rekayasa kolaboratif. Hal ini dimulai dengan pemahaman menyeluruh tentang "kondisi batas" aplikasi. Insinyur harus mempertimbangkan tidak hanya diameter dalam dan luar, tetapi juga gaya penyegelan, desain kelenjar, persyaratan set kompresi, dan sifat permukaan yang disegel. Misalnya, segel untuk poros yang berputar (dinamis) memiliki persyaratan desain yang berbeda secara mendasar dibandingkan segel untuk sambungan flensa statis. Bahan tersebut harus dipilih tidak hanya karena kompatibilitas kimianya tetapi juga karena ketahanan ekstrusi, permeabilitas, dan karakteristik penuaan jangka panjang di bawah lingkungan layanan tertentu.

Inti dari kinerja segel karet terletak pada komposisi materialnya. Memilih elastomer yang salah adalah penyebab paling umum kegagalan segel. Pilihannya adalah keseimbangan kompleks antara sifat fisik, ketahanan kimia, kisaran suhu, dan biaya. Setiap polimer dasar menawarkan profil unik, sehingga cocok untuk serangkaian tantangan berbeda.

Berikut adalah ikhtisar komparatif bahan elastomer utama yang digunakan dalam pembuatan segel khusus:

| Tipe Elastomer | Kisaran Suhu (Perkiraan) | Kekuatan Utama | Aplikasi Khas | Kelemahan |

|---|---|---|---|---|

| Karet Nitril (NBR) | -40°C hingga 120°C | Ketahanan yang sangat baik terhadap minyak, bahan bakar, dan gemuk; ketahanan abrasi yang baik. | Sistem bahan bakar otomotif, segel hidrolik, peralatan ladang minyak. | Ketahanan yang buruk terhadap ozon, sinar matahari, dan pelapukan. |

| Fluoroelastomer (FKM/Viton®) | -20°C hingga 200°C | Ketahanan kimia dan panas yang luar biasa; permeabilitas gas rendah. | Luar angkasa, pemrosesan kimia, otomotif suhu tinggi. | Biaya lebih tinggi; fleksibilitas suhu rendah yang buruk. |

| Karet Silikon (VMQ) | -60°C hingga 225°C | Kisaran suhu yang sangat luas; fleksibilitas luar biasa; isolasi listrik yang baik. | Makanan & peralatan medis, gasket suhu tinggi/rendah, segel peralatan. | Kekuatan tarik rendah; ketahanan abrasi yang buruk. |

| Monomer Etilen Propilena Diena (EPDM) | -50°C hingga 150°C | Ketahanan unggul terhadap air, uap, ozon, dan pelapukan. | Penutup listrik luar ruangan, sistem pendingin, pengupasan cuaca otomotif. | Ketahanan yang buruk terhadap sebagian besar minyak dan hidrokarbon. |

| Senyawa berisi Polytetrafluoroethylene (PTFE). | -200°C hingga 260°C | Kelambanan kimia yang hampir universal; gesekan yang sangat rendah. | Segel kimia yang agresif, sistem dengan kemurnian sangat tinggi, segel dinamis tanpa pelumas. | Rawan merayap; membutuhkan desain kelenjar yang tepat. |

Seperti yang diilustrasikan pada tabel, pilihan antara Nitrile dan FKM, misalnya, sangatlah tepat. Segel karet nitril untuk sistem bahan bakar adalah standar industri untuk ketahanan bensin dan solar pada suhu sedang, menawarkan keseimbangan kinerja dan biaya yang luar biasa. Sebaliknya, untuk aplikasi yang melibatkan asam panas dan agresif, FKM akan menjadi pilihan yang tepat meskipun harganya lebih mahal, karena Nitril akan terdegradasi dengan cepat. Matriks keputusan ini menggarisbawahi mengapa produsen seperti Jiaxing Tosun Rubber&Plastic Co., Ltd. mempekerjakan insinyur formulasi yang berdedikasi. Keahlian mereka memungkinkan mereka tidak hanya memilih polimer dasar tetapi juga menyempurnakan senyawa dengan bahan pengisi, pemlastis, dan bahan pengawet tertentu untuk memenuhi spesifikasi pelanggan dalam hal kekerasan, rangkaian kompresi, atau warna.

Setelah material ditentukan, pembuatan fisik segel melalui pencetakan presisi adalah fase penting berikutnya. Kualitas cetakan dan proses pencetakan yang dipilih berdampak langsung pada keakuratan dimensi segel, penyelesaian permukaan, dan integritas internal—faktor-faktor yang sangat penting untuk gasket karet silikon suhu tinggi dan semua segel presisi.

Tiga teknik manufaktur yang paling umum adalah Compression Moulding, Injection Moulding, dan Transfer Moulding. Masing-masing memiliki kelebihan dan dipilih berdasarkan geometri segel, volume produksi, dan material.

Cetakannya sendiri merupakan mahakarya rekayasa presisi. Perancang cetakan harus memperhitungkan penyusutan material selama proses pengawetan, ventilasi untuk memungkinkan gas keluar, dan penempatan gerbang dan pelari (untuk pencetakan injeksi/transfer) untuk memastikan pengisian yang seragam. Untuk perusahaan seperti Jiaxing Tosun, dengan tim yang terdiri dari 12 insinyur desain cetakan, kemampuan merancang cetakan dengan cepat dan akurat dari gambar atau sampel pelanggan merupakan kompetensi inti. Kemampuan pembuatan prototipe dan perkakas yang cepat inilah yang memungkinkan produksi solusi yang benar-benar sesuai pesanan secara efisien, memastikan segel akhir sesuai dengan maksud desain dengan sempurna.

Penerapan segel karet khusus mencakup hampir setiap sektor industri modern. Setiap sektor menghadirkan serangkaian tantangan unik yang mendorong persyaratan desain dan material tertentu.

Industri ini adalah konsumen utama segel khusus, yang menuntut solusi yang tahan terhadap suhu di bawah kap yang keras, paparan terus-menerus terhadap bahan bakar dan pelumas, serta pergerakan dinamis. Segel terdapat di mesin (segel batang katup, gasket), transmisi, sistem injeksi bahan bakar, komponen elektrifikasi, dan di seluruh sasis dan bodi kendaraan. Dorongan untuk kendaraan listrik (EV) menciptakan permintaan baru akan segel yang mengisolasi komponen bertegangan tinggi dan mengelola antarmuka termal dalam kemasan baterai. Persyaratan untuk Segel pintu karet spons EPDM sangat penting bagi sektor ini, menyediakan penutupan yang fleksibel, tahan lama, dan kedap cuaca yang diperlukan untuk kenyamanan penumpang dan integritas kendaraan. Segel ini harus tahan terhadap tekanan kompresi permanen (sehingga pintu selalu tertutup rapat), tahan terhadap degradasi UV, dan tetap fleksibel dalam kondisi beku.

Dalam hal ini, anjing laut menghadapi tekanan ekstrim, gerakan bolak-balik atau berputar, dan potensi kontaminasi. Segel batang silinder hidrolik adalah contoh sempurna dari aplikasi kustom berisiko tinggi. Mereka harus mengandung cairan di bawah tekanan yang dapat melebihi 5.000 psi, mencegah kontaminan eksternal memasuki silinder, dan menunjukkan gesekan minimal untuk memastikan pengoperasian yang efisien. Pemilihan bahan—seringkali poliuretan atau senyawa khusus—dan desain bibir sangatlah penting. Kegagalan di sini dapat menyebabkan kebocoran cairan hidrolik, hilangnya tekanan sistem, kerusakan komponen, dan bahaya lingkungan. Produsen yang melayani bidang ini harus memiliki protokol pengujian yang kuat untuk memvalidasi kinerja segel dalam kondisi operasi simulasi.

Di sini, persyaratan penyegelan melampaui fungsi mekanis belaka. Bahan harus tidak beracun, tidak menyerap, dan mematuhi standar peraturan yang ketat (seperti FDA, USP Kelas VI, atau EU 1935/2004). Karet silikon sering menjadi pilihan karena sifat inertnya dan toleransi suhu yang luas untuk sterilisasi (autoklaf). Segel di sektor ini sering kali memerlukan permukaan yang sangat halus untuk mencegah sarang bakteri dan harus diproduksi dalam kondisi ruang bersih untuk menghindari kontaminasi partikulat. Desain dari ekstrusi karet silikon food grade untuk peralatan pemrosesan atau mesin pengemasan menyoroti kebutuhan akan profil khusus yang mudah dibersihkan, tahan terhadap bahan kimia pembersih, dan menjaga segel yang konsisten untuk melindungi kemurnian produk.

Keandalan segel karet khusus hanya akan sebaik proses verifikasi di baliknya. Pengujian komprehensif bersifat non-opsional, lebih dari sekadar pemeriksaan dimensi sederhana untuk mengevaluasi kinerja dalam kondisi kehidupan yang disimulasikan atau dipercepat.

Program QA yang ketat akan mencakup kombinasi pengujian berikut, yang sering kali dilakukan pada bahan mentah dan segel jadi:

Kehadiran tim inspeksi teknis khusus, seperti tim beranggotakan 20 orang di Jiaxing Tosun, merupakan aset yang signifikan. Hal ini memungkinkan pemeriksaan dalam proses secara terus-menerus selama produksi dan sertifikasi batch akhir sebelum pengiriman. Kemampuan internal ini memastikan bahwa setiap batch adat rubber seals memenuhi spesifikasi yang disepakati, memberikan pelanggan kualitas dan kinerja yang konsisten, batch demi batch. Hal ini mengubah kualitas dari titik pemeriksaan pemeriksaan akhir menjadi bagian integral dari budaya manufaktur.

Bidang adat penyegelan karet tidak statis. Hal ini dibentuk oleh tren kuat dalam ilmu material, digitalisasi, dan kebutuhan industri global. Pengembangan campuran elastomer baru dengan sifat yang ditingkatkan—seperti ketahanan suhu yang lebih tinggi, peningkatan kelestarian lingkungan, atau karakteristik pelumasan sendiri—sedang berlangsung. Selain itu, integrasi prinsip-prinsip Industri 4.0 ke dalam manufaktur memungkinkan produksi yang lebih cerdas dengan pemantauan proses secara real-time, pemeliharaan prediktif untuk perkakas, dan ketertelusuran penuh bahan dari sumber hingga segel jadi. Perusahaan yang berinvestasi dalam penelitian dan pengembangan material tingkat lanjut dan infrastruktur manufaktur digital, sebagaimana dibuktikan oleh perusahaan komprehensif dengan fokus penelitian dan pengembangan yang kuat, berada pada posisi terbaik untuk memimpin dalam lanskap yang terus berkembang ini. Mereka akan menjadi mitra yang mampu memberikan solusi penyegelan generasi berikutnya untuk menghadapi tantangan yang muncul di sektor-sektor seperti energi terbarukan, elektronik canggih, dan transportasi berkelanjutan.